- 项目概述

- 相关案例

- 服务流程

- 相关知识

在工业4.0的大背景下,各大企业越来越深刻认识到设备对制造型企业的重要性,开始加大设备引进和设备管理的力度。TPM作为设备管理领域最为通用的一种方法论,它到底能够为企业带来什么呢?贯之标咨询认为《企业盈利最大化》是制造型企业导入TPM的最重要的理由。一般情况下我们在推进TPM活动的时候,设定提高有效产出(如设备综合效率OEE等)、降低库存(产品库存金额、备件库存金额等)降低运营费用(设备维修费用、能源费用等)的具体目标,而读者必须要了解的是这些目标仅仅是过程指标,我们追求的根本目标是追求生产过程零缺陷、生产设备零停机,从而达到企业盈利最大化。

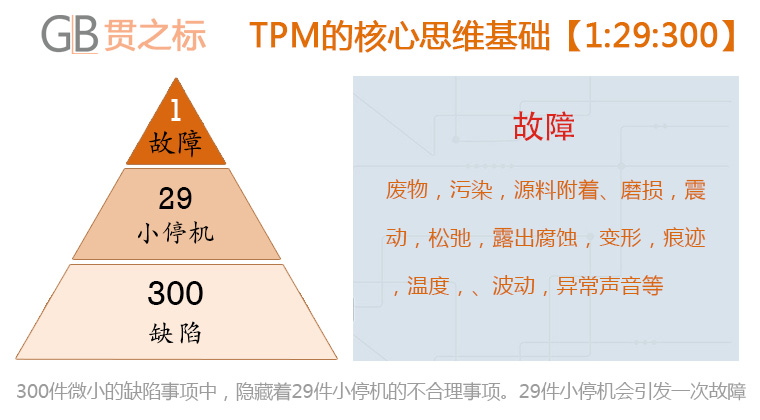

经过研究贯之标咨询认为300件微小的缺陷事项中,隐藏着29件小停机的不合理事项,而29件小停机会将会引发一次故障。

所以我们很容易理解,所谓的TPM推进活动实际上把工作重点聚焦在设备缺陷的消除上。那么怎样才能实现这个目标呢?TPM导入中国30多年来,迄今为止受到认可的推进方式主要有3种方式,具体如下:

一、日韩式TPM推进(过度依赖自主维护,效果体现缓慢,很难维持)

二、欧美式TPM推进(过度依赖信息化,初期资金投入要求高)

三、本土化TPM推进(过度依赖体系认证,现场关注度薄弱)

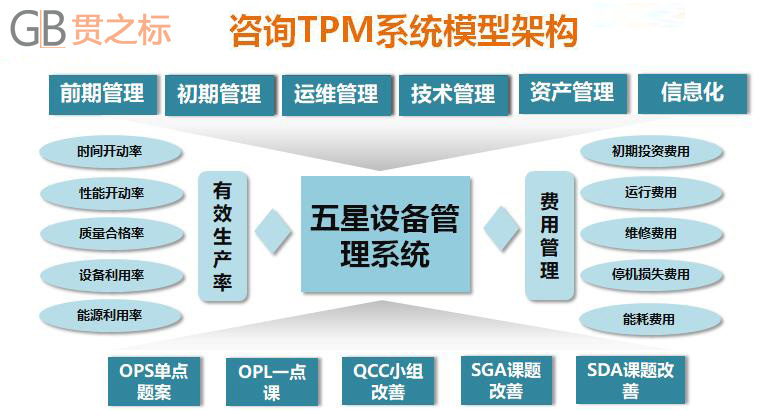

贯之标咨询在近十年的TPM咨询服务活动中,总结实战经验不断研究,在2015年隆重推出围绕《五星设备管理系统》为中心的贯之标TPM推进模型。此模型追求2个目标、5种改善形式、6项运营模块,具体来说,

一、2个目标

- 有效生产效率:时间开动率、性能开动率、设备利用率、质量合格率、能源利用率;

- 费用管理:设备初期投资费用、设备运行费用、设备维修费用、设备停机损失费用、能源消耗费用;

二、5种改善形式

OPS单点改善提案、OPL一点课、QCC小组改善、SGA课题改善、SDA课题改善;

三、6项运营模块

设备前期管理、设备初期管理、设备运维管理、设备技术管理、设备资产管理、设备信息化管理。

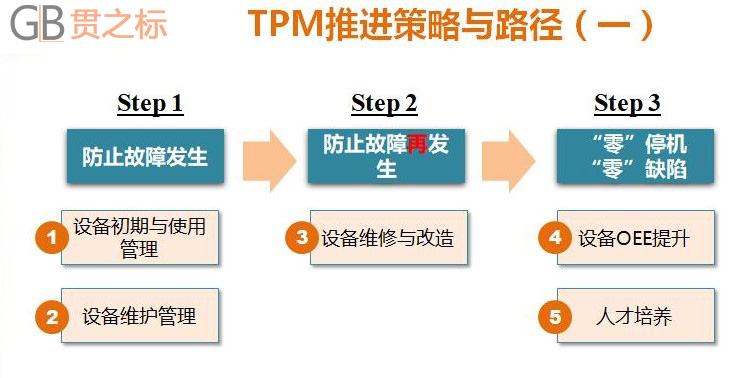

对一般企业来讲,在导入TPM过程中首先要面临的问题是快速解决设备初期管理、运维管理、技术管理问题(主要是因为信息化与投资有关,前期管理与设备采购有关,资产管理一般企业管理较好,所以这些模块很少在TPM推进初期导入)。那么贯之标咨询是怎样有步骤、有逻辑的推进这些工作呢?首先贯之标咨询把TPM推进分层3个步骤,每个步骤对应响应的工作,即

步骤1:防止故障发生阶段

步骤2:防止故障再发生阶段

步骤3:追求“零”停机、“零”缺陷阶段

1、设备初期与使用管理

1.1设备初期管理:

√ 设备设计规范验收管理

√ 设备安装基础验收管理

√ 设备安装与调试技术管理

√ 设备运行与改善行动管理

√ 设备使用规范与档案管理

√ 设备磨合期维护管理

1.2设备使用与规范:

√ 设备岗前培训、持证上岗、定人/定机/定责

√ 设备使用制度、设备操作规程、设备岗位责任

√ 检查监督制度建设与运营

2、设备维护管理

2.1 三圈闭环设备维护

√ 三圈闭环管理体系:三圈闭环运维体系、三圈闭环监察体系

√ 六源查找与改善管理:污染源、清扫困难源、故障源、浪费源、缺陷源、危险源

√ 设备目视化管理:安全可视化、状态可视化、功能可视化、点检可视化、维护可视化、维修可视化

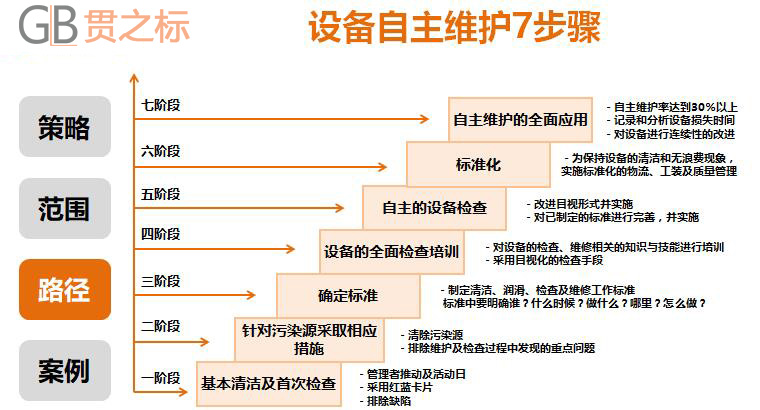

√ 设备自主维护:清扫、紧固、润滑、调整、防腐;比如机械传动部分外表脏污的清洁、关注要械传动处的螺母松紧度、轴套处的清洁与润滑、设备表面的清洁等

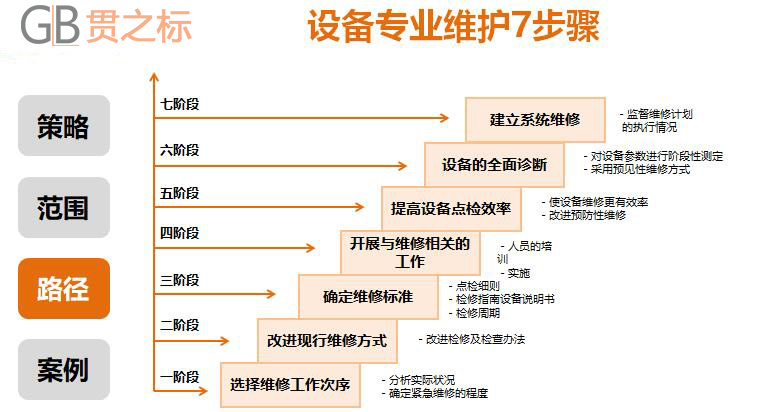

√ 设备专业维护:整、对中、平衡、检查、监测、更换、堵漏;比如机械传动内部的配合与润滑、复杂机械设备传动应力与精度调整、设备电气部分等

2.2 全优润滑管理:据统计,设备运行中,设备故障的80% ,60%的润滑不良与正确选油有关,维修费用的40%,都与润滑不良有关。

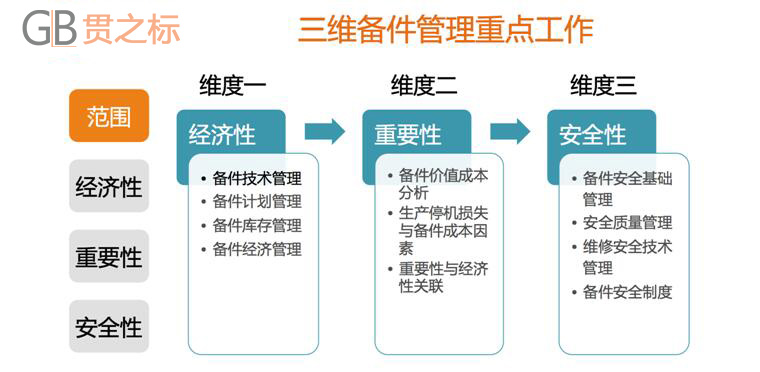

2.3 三维备件管理:从经济性维度、重要性维度、安全性维度综合考虑管控备件才能达到最佳状态。

3、设备维修与改造

包含设备维修技术、维修成本管理、设备改造与更新,我们从故障诊断方法与技术种类划分切入了解下此模块的关键工作:

√ 油液分析:通过监测金属碎片量及油品污染程度,确定润滑及大修计划。

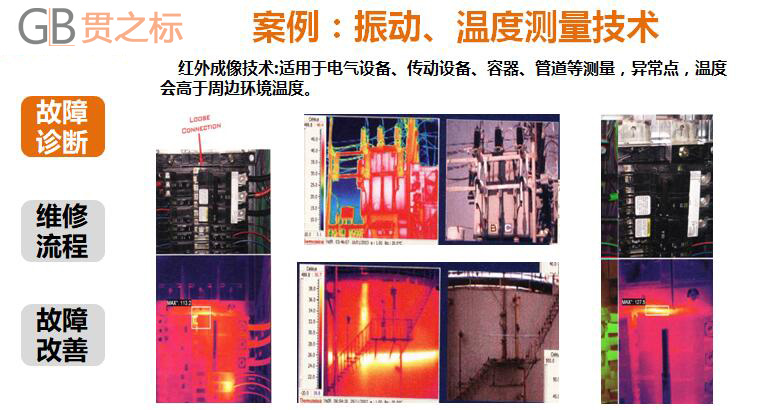

√ 震动分析:通过振动频率分析,可能出现的问题,及时采取针对性的维修。

√ 温度控制:通过温度的异常变化,确定其故障状态,分析并解决工艺及设备问题。

√ 成像分析:对不容易观测的点,不方便其他手段监测的点,采取红外成像分析,发现隐患,确定其大修计划。

√ 调整、校正、测量:通过日常的点检作业,运用简单的点检工具测量(或目视化管理),并进行及时调整和校正。

四、TPM咨询标杆案例

1.洋河酒厂TPM咨询项目

2013年3月开始贯之标咨询为双沟基地和泗阳基地提供TPM咨询服务,9月份开始,为洋河基地提供服务;《TPM项目》取得了董事长亲自颁发的年度最佳项目奖;2014年3月开始贯之标咨询为双沟基地和泗阳基地提供TPM咨询新服务,9月份开始,为洋河基地提供服务。自2003年开始每年的财务收益达到2000万以上。

2.紫江彩印TPM咨询服务项目

上海紫江彩印包装有限公司是大型塑料彩印包装企业。2014年3月,第一期TPM咨询项目启动。经过第一期的项目推进,成果有:设备故障次数、故障间隔期、平均维修时间均提升30%以上,换线时间降低32%,OPL制作数量1047件,危险源改善166件,红蓝牌873件。

3.金泰线业TPM咨询服务项目

金泰线业(上海)有限公司是金泰集团下属沪港合资企业,位于上海市闵行经济技术开发区西侧,是一家国际性的制衣及其它工业用缝纫线的著名供应商,专业生产高品质缝纫线系列产品,公司拥有英国、德国、香港等先进的染色机和制线机,生产过程由微电脑控制,生产的“金泰”品牌线为世界一流品质,产品销往欧、美、日本、香港等国家和地区,在国内外享有很高的声誉。

初步诊断:撰写基础体系文件,现场调研,初步诊断

确定方案:根据标准流程进行上门指导,确定方案,签署合同

启动执行:项目启动,项目执行

落地完结:落地完结,后续服务